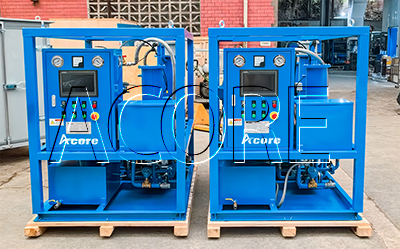

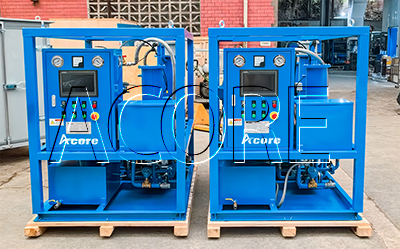

Acore Filtration Co., Ltd vend deux unités de purificateurs d'huile centrifuges DCS-30 (3000 L/h) au Royaume-Uni pour la purification de l'huile de turbine.

production d'énergie.

Le principe du séparateur d'huile centrifuge peut se résumer à l'élimination efficace et continue des contaminants solides (par exemple, particules d'usure métallique, poussière) et de l'eau libre de l'huile lubrifiante par la force centrifuge physique, prolongeant ainsi considérablement la durée de vie de l'huile lubrifiante et protégeant les équipements coûteux.

Vous trouverez ci-dessous le détail des rôles spécifiques, des principes de fonctionnement et des avantages :

1. Rôle central

Élimination des contaminants solides (le rôle le plus critique)

Cibles : particules d'usure métallique extrêmement fines (fer, cuivre, aluminium, etc.), poussière, sable, débris de matériaux d'étanchéité, boues d'huile et dépôts de carbone.

Importance : Ces particules dures agissent comme des abrasifs sur les équipements et peuvent accélérer l’usure des pièces mobiles telles que les roulements, les engrenages, les cylindres, etc., entraînant une baisse de précision et d’efficacité, ainsi qu’une défaillance prématurée. Les centrifugeuses peuvent éliminer des particules aussi petites qu’un micron, voire plus petites encore, ce qui est difficilement réalisable avec des filtres ordinaires.

Cible : Eau libre (eau susceptible de précipiter) et eau partiellement émulsionnée mélangée à l'huile en raison de la condensation, d'une fuite ou d'une contamination.

Importance : L’eau peut fragiliser le film d’huile, provoquer de la rouille, accélérer l’oxydation et la dégradation de l’huile, et favoriser la prolifération de micro-organismes à l’origine de la formation de boues d’huile. Les centrifugeuses permettent de séparer et d’éliminer efficacement l’eau dense.

En éliminant continuellement les contaminants, la propreté de l'huile lubrifiante (par exemple ISO 4406) peut être stabilisée à un très haut niveau (par exemple ISO 14/12/10 ou supérieur) pendant une longue période, ce qui est une condition préalable au fonctionnement fiable d'équipements critiques tels que les systèmes hydrauliques, les turbines, les compresseurs, etc.

Grâce à la centrifugation continue des contaminants, le taux d'oxydation de l'huile est considérablement réduit et l'indice d'acide augmente lentement, prolongeant ainsi considérablement la durée de vie de l'huile lubrifiante.

Principe de fonctionnement :

La rotation à grande vitesse crée une forte force centrifuge : l'huile sale est pompée à l'intérieur d'un rotor (bol) qui tourne à grande vitesse (généralement des milliers de tours par minute).

Stratification de la densité : Sous l'action d'une force centrifuge des centaines à des milliers de fois supérieure à la densité relative, les composants de densités différentes dans le pétrole se stratifient rapidement :

Couche la plus externe (la plus dense) : impuretés solides (telles que des particules métalliques).

Mésosphère : Eau libre.

Couche la plus interne (la moins dense) : lubrifiant propre.

Séparation et sortie :

Le rotor du séparateur d'huile centrifuge est conçu avec un groupe de laminations spécial ou une structure cylindrique pour guider et contenir les contaminants séparés.

Les saletés solides adhèrent à la paroi intérieure du rotor, formant une épaisse couche de boue qui doit être nettoyée régulièrement à la main.

L'eau libre (le cas échéant) est séparée et dirigée vers une zone spécifique, puis évacuée manuellement ou automatiquement.

L'huile propre s'écoule du centre du rotor et retourne au réservoir ou directement à l'équipement.

Une analogie simple : tout comme lorsqu’une machine à laver essore, l’eau (faible densité) est projetée vers l’intérieur pour être évacuée, tandis que le linge (forte densité) est pressé contre les parois du tambour, le principe de fonctionnement des centrifugeuses pour le traitement de l’huile est similaire.

Résumé

Le rôle du purificateur d'huile centrifuge est essentiellement d'assurer la maintenance préventive de l'huile. Grâce à une puissante force centrifuge, il élimine activement et en continu de l'huile les particules d'usure et l'humidité les plus nocives pour l'équipement, au lieu d'attendre passivement le colmatage du filtre. Ce procédé protège non seulement l'équipement et réduit les temps d'arrêt, mais diminue également les coûts globaux de maintenance sur l'ensemble de son cycle de vie en prolongeant significativement la durée de vie de l'huile et des éléments filtrants. Il s'agit donc d'une solution efficace, écologique et économique pour la purification de l'huile.

+8613206063693

+8613206063693 Rufus Huang

Rufus Huang sales@acorefiltration.com

sales@acorefiltration.com +8613206063693

+8613206063693 +86 23 8132 4618

+86 23 8132 4618